- Keramik in KROKODILHAUT-TECHNIK | Suse Hagedorn

- Die Lesende erkennt sich selbst | Suse Hagedorn

- Keramik — meine Technik macht den Unterschied! | Suse Hagedorn

- Keramik in RAKU-Technik | Suse Hagedorn

- Keramik in Naturbrand

- Keramik in KROKODILHAUT-TECHNIK | Suse Hagedorn

- Das Fräulein stand am Meere

- Garten-Keramik, die verzaubert! | Suse Hagedorn

- Tier-Urnen-Unikate aus Keramik

- Ein Vase, die mehr ist als ihre Funktion! | Suse Hagedorn

- Keramik in KROKODILHAUT-TECHNIK | Suse Hagedorn

- Knallvergnügt …

- VerTon-te Gedichte | Goethe: West-östlicher Diwan

- Gartenkeramik zum Verlieben

- Das Wildpferd

- Keramik in KROKODILHAUT-TECHNIK | Suse Hagedorn

- Garten-Keramik, die verzaubert! | Suse Hagedorn

- VerTon-te Gedichte | Morgenwonne

- Keramik in RAKU-Technik | Suse Hagedorn

- Keramik in RAKU-Technik | Suse Hagedorn

- VerTon-te Gedichte | Heine: Das Fräulein stand am Meere

Mehr als RAKU.

Wichtige Begriffe & Techniken schnell erklärt!

ALUMINIUMFOLIEN-TECHNIK

Bei dieser Technik wird brennbares Material wie z.B. Zeitungspapier, Sägespäne, Pflanzen etc. auf die Arbeit gelegt und dann fest in Alufolie gewickelt. Das Objekt wird im RAKU-Ofen in kurzer Zeit bei 700° Celsius gebrannt, aus dem Ofen geholt und ausgepackt: Man sieht nun die geräucherten Stellen, an denen sich vorher das brennbare Material befand

CRAQUELÉS

Craquelé ist die Bildung von Haarrissen auf der Gefäßoberfläche als Ergebnis von Spannungen zwischen dem Scherben und der Glasur. Eine Besonderheit des RAKU-Brandes.

engobe

Engobe ist gefärbter, sehr flüssiger Ton, der auf den lederharten, ungeschrühten Scherben mit dem Pinsel aufgetragen wird. In der Antike wurden so Gefäße wasserdicht gemacht. Um im RAKU-Brand ein Craquelé zu erhalten, glasiert man engobierte Werkstücke nach dem Schrühbrand gern mit Transparentglasur.

Glasur

Glasur ist eine „glasartige“ oder „glasige“ Oberflächenbeschichtung, die auf den geschrühten Scherben aufgetragen wird und bei hohen Temperaturen (1050° — 1350° Celsius) schmilzt. Unterschiedliche Glasuren benötigen unterschiedliche Temperaturen.

Glasurbrand

Das zuvor geschrühte, dann glasierte Werkstück erfährt hier seine Vollendung. Glasurbrände gehen von 1050° bis 1350° Celsius.

Kapselbrand

Das geschrühte Werkstück wird mit verschiedenen Metallsalzen (z.B. Eisenchlorid, Eisensulfat, Kobaltsulfat) behandelt, mit verschiedenen Pflanzenteilen, die mit Kupferdraht befestigt werden, oder einer Salz- oder Kaffeesatzbeigabe in mehrere Alufolienschichten eingewickelt (Kapsel) und im offenen Holzfeuer gebrannt.

Kati-Vamos-Technik

Bei dieser Technik werden die Werkstücke im lederharten Zustand superglänzend poliert. Auch das trockene Werkstück wird noch einmal mit Öl poliert, bevor es geschrüht wird. Die geschrühten Stücke werden in Wasser getaucht (oder mit Spülmittel eingerieben). Dann „klebt“ man frische Tonstücke oder Wülste auf die feuchte Arbeit. Sägemehl wird in die Lücken gerieben. Dann wird das Werkstück fest mit Zeitungspapier umwickelt und zuletzt in Alufolie gepackt und dann bei 700° Celsius gebrannt. Wenn sich die Folie spannt, sind die Stücke fertig und werden aus dem Ofen genommen und ausgepackt. Sie werden nicht reduziert. Die Tonstücke platzen ab, und dort wo sie „aufgeklebt“ waren, sind die Stellen hellgrau. Die mit Sägemehl gefüllten Zwischenräume sind dunkelgrau bis schwarz. Alternativ kann man farbige Engoben verwenden.

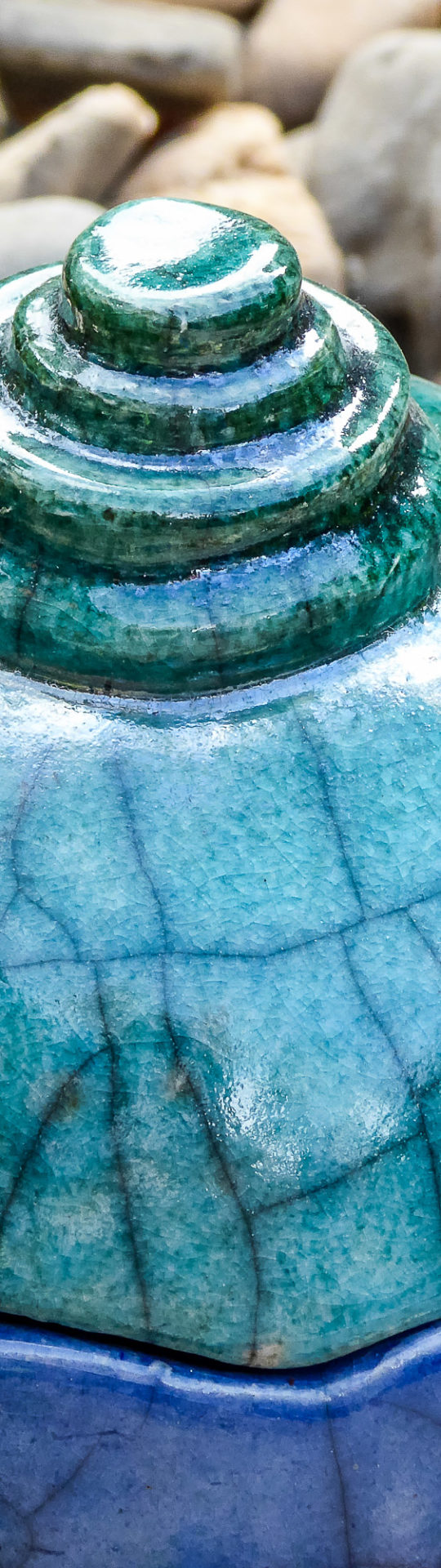

Krokodilhaut-Technik

Für die Krokodilhautglasur eignen sich am besten flache Schüsseln oder flache Gefäße, da die Konsistenz dieser Glasur sehr dick ist und bei vertikalen Gefäßen die Gefahr des Abplatzens sehr groß ist. Die Glasurdicke auf dem Gefäß liegt zwischen 3–5 mm. Das Werkstück kommt mit der noch nassen Glasur in den Ofen und wird dort bei 150° Celsius getrocknet. Danach wird es im Brennofen innerhalb von 2 Stunden auf Endtemperatur gebracht. Anschließend wird es in die Reduziertonne gelegt, wo es bis zu 10 Stunden im Sägemehl bleibt. Dieses Verfahren ist sehr aufwändig und das Werkstück während des Brennens bruchgefährdet. Jedoch ist der Effekt sowohl auf unglasiertem als auch auf glasiertem Untergrund beeindruckend. Es entsteht eine mosaikartige, sehr lebendige Oberflächenstruktur.

lederhart

Lederhart ist der Ton (das Werkstück) dann, wenn er zwar noch nicht trocken ist, aber nicht mehr verformt werden kann.

Mehlsuppen-Rauch-Technik

Die Mehlsuppen-Technik (auch als Obvara bekannt) ist eine alte russische Brenntechnik, manche nennen es auch „Russisches Raku“. Die gebrannte Arbeit wird bei 1000° Celsius aus dem Ofen genommen und in eine Mischung aus Mehl und Wasser für einige Sekunden getaucht, herausgenommen und sofort im Wasser abgekühlt, gereinigt, fertig

Manganspinell

Die geschrühte Scherben wird mit Manganspinell eingepinselt und wieder ausgewaschen. Dieser Vorgang wird solange wiederholt, bis man die gewünschte Farbintensität erreicht. Je öfter übereinander gepinselt wird, umso intensiver wird die Farbe. Auf diese Weise kann man von leichten Abtönungen bis dunkelbraun alle Farbtöne im bräunlichen Bereich erreichen. Der zweite Brand kann von 1060 °Celsius bis 1300 °Celsius gebrannt werden, je höher, desto dunkler und auch glänzender wirkt das Manganspinell. So kann es auch für frostfeste Gartenkeramiken im Hochtemperaturbereich verwendet werden.

Naked Raku

Der Begriff „Naked Raku“ bezieht sich auf eine Brenntechnik, bei der das geschrühte Gefäß zunächst mit einer Kaolin-Schicht, die sich nicht mit dem Ton verbindet, und anschließend mit einer transparenten Glasur besprüht wird. Nach dem Brand wird das Werkstück aus dem heißen Ofen genommen und in eine Tonne mit Sägespänen gelegt. Die Tonne wird verschlossen und dadurch Sauerstoff entzogen. Durch den Temperaturschock platzt die Kaolin-Schicht auf und der entstandene Rauch setzt sich in die Risse. Anschließend wird das Stück mit kaltem Wasser bespritzt und die gesamte Glasur fällt ab. Das nun entstandene Craquelé ist auf dem unglasiertem Gefäß eingebrannt. Die Keramik wurde sowohl vor, als auch nach dem Schrühbrand hochglänzend poliert und nach dem Brennen mit Wachs oder Dichtmittel behandelt.

Niedrigbrand

Als Kapselbrand bezeichnet man eine Brenntechnik, bei der der Glasurbrand in der Regel 1100° — 1200° Celsius nicht übersteigt. Typische Techniken für den Niedrigbrand sind Raku, Kapselbrand, Naked Raku.

Pit Fire

Die geschrühte Keramik wird mit Metallsalzen behandelt (siehe auch Kapselbrand), nach der Trocknung auf eine Schicht Sägespäne gestellt, vollständig mit Holz bedeckt und angezündet. Die Glut des herunterbrennenden Holzes erreicht Temperaturen von bis zu 1250° Celsius und hinterlässt unterschiedlichste Farbspiele auf der Oberfläche. Es ist jedes Mal ein Erlebnis die fertigen Stücke nach dem Abkühlen aus der Asche zu holen.

RAKU

Raku ist eine traditionelle koreanische Technik. Das Werkstück wird nach dem Schrühbrand entweder glasiert oder unglasiert im Gasofen bei 900° — 1050° Celsius gebrannt. Dann wird die Ware glühend aus dem Ofen genommen und in einer Tonne mit Sägespänen, Stroh oder Laub gelegt. Sie wird mit einem Deckel geschlossen, damit kein Sauerstoff eindringt. Durch den Temperaturschock platzt die Glasur auf, der Ruß setzt sich in die Risse und bildet so dunkle Craquelés.

REDuktion

Nach dem Glasurbrand wird das Werkstück glühend mit einer langen Zange aus dem Ofen genommen und in eine Tonne mit Sägespänen gelegt. Sie wird mit einem Deckel verschlossen, damit kein Sauerstoff eindringt. So wird die Temperatur reduziert und durch den Rauch im Inneren bilden sich die markanten Craquelés.

Redox-Engobe

Redox-Engobe kommt eigentlich aus der Baukeramik und wurde für u.a. für Dachziegel verwendet. Es ist eine Mischung aus Glasur und Engobe. Wie Engobe wird sie auf den lederharten Scherben aufgetragen. Dies allerdings mehrmals, die erste Schicht wird fast vollständig vom Ton aufgesogen, die zweite und vor allem die dritte Schicht werden farbig. Redox kann sowohl gespritzt als auch mit dem Pinsel aufgetragen werden. Bei letzterer Technik sollte man darauf achten, bei Auftrag zu tupfen nicht zu streichen. Auf diese Weise verbindet sich Redox eng mit dem Scherben. Da es bis 1300°C brennbar ist, sind die daraus gefertigten Keramiken frostfest.

Schrühbrand

Beim Schrühbrand wird das trockene Werkstück bei 950° Celsius gebrannt.